1. Tecnología de fondo

Actualmente, los sistemas WIM basados en sensores de pesaje de cuarzo piezoeléctrico se utilizan ampliamente en proyectos como la monitorización de sobrecarga en puentes y alcantarillas, la supervisión de sobrecargas fuera de obra para vehículos de transporte de mercancías por carretera y el control de sobrecarga tecnológica. Sin embargo, para garantizar la precisión y la vida útil, estos proyectos requieren la reconstrucción del pavimento de hormigón para la zona de instalación de los sensores de pesaje de cuarzo piezoeléctrico con el nivel tecnológico actual. Sin embargo, en algunos entornos de aplicación, como tableros de puentes o vías urbanas con alta presión de tráfico (donde el tiempo de curado del cemento es demasiado largo, lo que dificulta los cierres de carreteras a largo plazo), estos proyectos son difíciles de implementar.

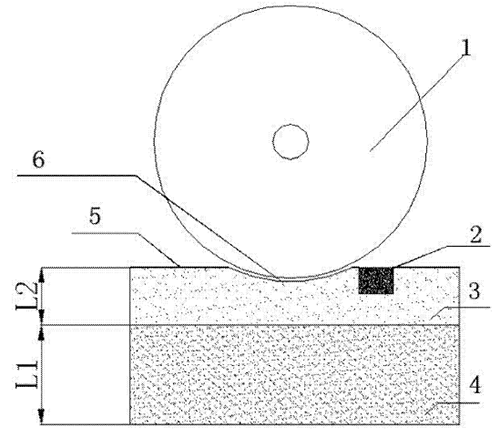

La razón por la que los sensores de pesaje de cuarzo piezoeléctrico no pueden instalarse directamente en pavimento flexible es que, como se muestra en la Figura 1, al circular sobre el pavimento flexible (especialmente con cargas pesadas), la superficie de la carretera presenta un hundimiento considerable. Sin embargo, al alcanzar la zona del sensor de pesaje de cuarzo piezoeléctrico rígido, las características de hundimiento del sensor y la zona de contacto con el pavimento son diferentes. Además, el sensor de pesaje rígido carece de adherencia horizontal, lo que provoca su rápida rotura y desprendimiento del pavimento.

(1-rueda, 2-sensor de pesaje, 3-capa de base blanda, 4-capa de base rígida, 5-pavimento flexible, 6-área de hundimiento, 7-almohadilla de espuma)

Debido a las diferentes características de hundimiento y a los distintos coeficientes de fricción del pavimento, los vehículos que pasan por el sensor de pesaje piezoeléctrico de cuarzo experimentan fuertes vibraciones, lo que afecta significativamente la precisión general del pesaje. Tras una compresión prolongada del vehículo, la zona es propensa a sufrir daños y grietas, lo que puede dañar el sensor.

2. Solución actual en este campo: Reconstrucción de pavimentos de hormigón con cemento

Debido a la imposibilidad de instalar sensores de pesaje de cuarzo piezoeléctrico directamente sobre pavimento asfáltico, la medida predominante en la industria es la reconstrucción del pavimento de hormigón para la zona de instalación de estos sensores. La longitud de reconstrucción suele ser de 6 a 24 metros, con un ancho igual al ancho de la carretera.

Si bien la reconstrucción de pavimentos de hormigón de cemento cumple con los requisitos de resistencia para la instalación de sensores de pesaje de cuarzo piezoeléctricos y garantiza su vida útil, varios problemas limitan gravemente su promoción generalizada, específicamente:

1) La reconstrucción extensiva del pavimento original mediante endurecimiento del cemento requiere una cantidad sustancial de costos de construcción.

2) La reconstrucción con hormigón de cemento requiere un tiempo de construcción extremadamente largo. El período de curado del pavimento de cemento solo requiere 28 días (requisito estándar), lo que sin duda afecta significativamente la organización del tráfico. Especialmente en algunos casos donde se requieren sistemas WIM, pero el flujo de tráfico en la obra es extremadamente alto, la construcción del proyecto suele ser difícil.

3) Destrucción de la estructura original de la carretera, afectando la apariencia.

4) Los cambios bruscos en los coeficientes de fricción pueden provocar fenómenos de derrape, especialmente en condiciones de lluvia, lo que puede provocar fácilmente accidentes.

5) Los cambios en la estructura de la carretera provocan vibraciones en el vehículo, que afectan en cierta medida la precisión del pesaje.

6) La reconstrucción con hormigón armado no se puede implementar en algunas carreteras específicas, como puentes elevados.

7) Actualmente, en el ámbito del tráfico rodado, la tendencia es de blanco a negro (convirtiendo el pavimento de cemento en pavimento asfáltico). La solución actual es de negro a blanco, lo cual no cumple con los requisitos pertinentes, y las unidades de construcción suelen ser resistentes.

3. Contenido del esquema de instalación mejorado

El propósito de este esquema es solucionar la deficiencia de los sensores de pesaje de cuarzo piezoeléctricos que no pueden instalarse directamente en el pavimento de concreto asfáltico.

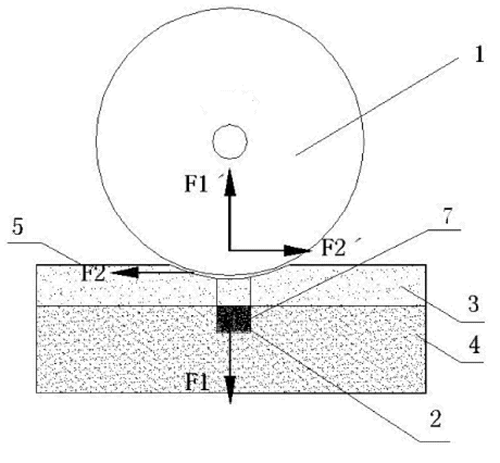

Este esquema coloca el sensor de pesaje piezoeléctrico de cuarzo directamente sobre la capa base rígida, lo que evita el problema de incompatibilidad a largo plazo causado por la incrustación directa de la estructura rígida del sensor en el pavimento flexible. Esto prolonga considerablemente la vida útil y garantiza que la precisión del pesaje no se vea afectada.

Además, no es necesario realizar una reconstrucción del pavimento de hormigón de cemento sobre el pavimento de asfalto original, lo que ahorra una cantidad significativa de costos de construcción y acorta en gran medida el período de construcción, lo que proporciona viabilidad para una promoción a gran escala.

La figura 2 es un diagrama esquemático de la estructura con el sensor de pesaje de cuarzo piezoeléctrico colocado sobre la capa de base blanda.

(1-rueda, 2-sensor de pesaje, 3-capa de base blanda, 4-capa de base rígida, 5-pavimento flexible, 6-área de hundimiento, 7-almohadilla de espuma)

4. Tecnologías clave:

1) Excavación de pretratamiento de la estructura base para crear una ranura de reconstrucción, con una profundidad de ranura de 24-58 cm.

2) Nivelación del fondo de la ranura y vertido del material de relleno. Se vierte una proporción fija de arena de cuarzo y resina epoxi con arena de acero inoxidable en el fondo de la ranura, se rellena uniformemente con una profundidad de relleno de 2 a 6 cm y se nivela.

3) Vertido de la capa base rígida e instalación del sensor de pesaje. Vierta la capa base rígida e incruste el sensor de pesaje en ella, utilizando una almohadilla de espuma (0,8-1,2 mm) para separar los lados del sensor de pesaje de la capa base rígida. Una vez que la capa base rígida se solidifique, utilice una amoladora para lijar el sensor de pesaje y la capa base rígida hasta que queden al mismo nivel. La capa base rígida puede ser rígida, semirrígida o compuesta.

4) Vertido de la capa superficial. Utilice material compatible con la capa base flexible para verter y rellenar la altura restante de la ranura. Durante el proceso de vertido, utilice una compactadora pequeña para compactar lentamente, asegurando la nivelación general de la superficie reconstruida con las demás superficies de la carretera. La capa base flexible es una capa superficial de asfalto de grano medio-fino.

5) La relación de espesor de la capa base rígida a la capa base flexible es de 20-40:4-18.

Enviko Technology Co., Ltd.

E-mail: info@enviko-tech.com

https://www.envikotech.com

Oficina de Chengdu: N.° 2004, Unidad 1, Edificio 2, N.° 158, Calle Tianfu 4, Zona de Alta Tecnología, Chengdu

Oficina de Hong Kong: 8F, Edificio Cheung Wang, 251 San Wui Street, Hong Kong

Fábrica: Edificio 36, Zona Industrial de Jinjialin, ciudad de Mianyang, provincia de Sichuan

Hora de publicación: 08-abr-2024