1. Resumen

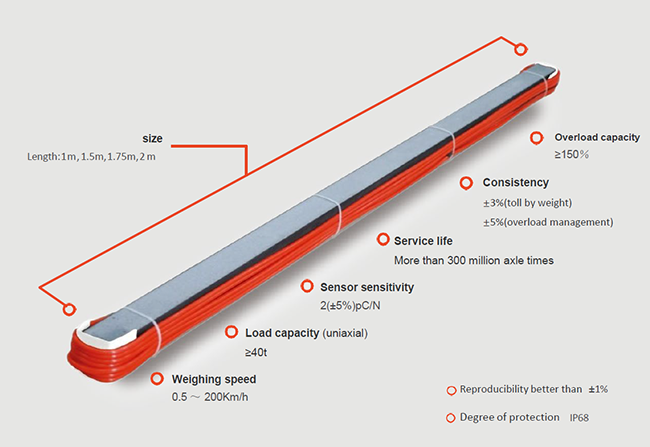

El sensor de pesaje dinámico de cuarzo piezoeléctrico CET8312 se caracteriza por su amplio rango de medición, buena estabilidad a largo plazo, buena repetibilidad, alta precisión de medición y alta frecuencia de respuesta, lo que lo hace especialmente adecuado para la detección de pesaje dinámico. Es un sensor de pesaje dinámico de banda rígida basado en el principio piezoeléctrico y una estructura patentada. Está compuesto por una lámina de cristal de cuarzo piezoeléctrico, una placa de electrodos y un dispositivo de soporte de viga especial. Disponible en tamaños de 1 metro, 1,5 metros, 1,75 metros y 2 metros, se puede combinar con diversos sensores de tráfico vial para adaptarse a las necesidades de pesaje dinámico de la superficie de la carretera.

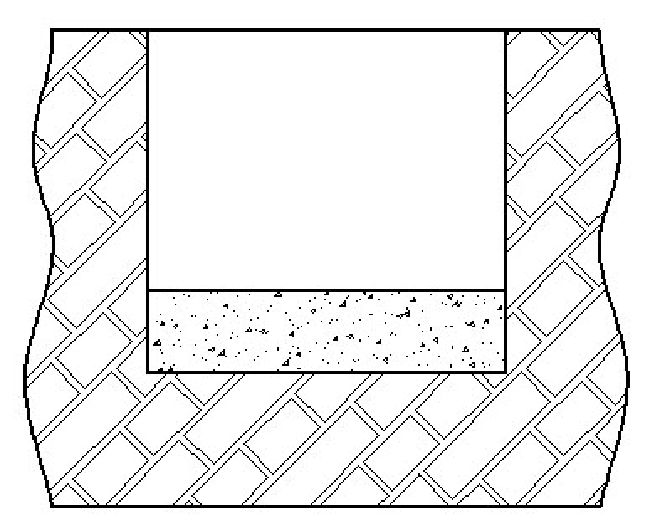

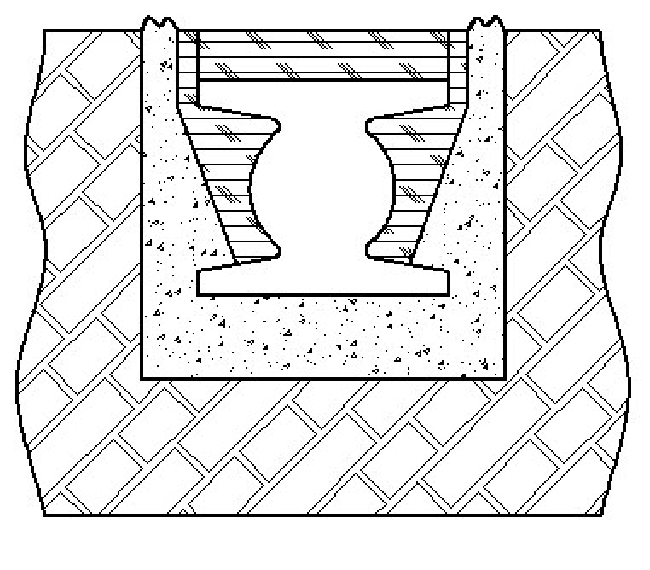

2. Imagen del CET8312

3. Parámetros técnicos

| Dimensiones de la sección transversal | (48 mm + 58 mm) * 58 mm | ||

| Longitud del sensor | 1 m/1,5 m/1,75 m/2 m | ||

| Longitud del cable | De 25m a 100m | ||

| Pesaje de ejes (individual) | ≤40 toneladas | ||

| Capacidad de sobrecarga | 150%FS | ||

| Sensibilidad de carga | 2±5%pC/N | ||

| Rango de velocidad | De 0,5 km/h a 200 km/h | ||

| Grado de protección | IP68 | Impedancia de salida | >1010Ω |

| Temperatura de trabajo. | -45~80℃ | Efecto de la temperatura de salida | <0,04 %FS/℃ |

| Conexión eléctrica | Cable coaxial con ruido estático de alta frecuencia | ||

| Superficie de apoyo | La superficie de apoyo se puede pulir. | ||

| No lineal | ≤±2% FS (precisión de calibración estática de sensores en cada punto) | ||

| Consistencia | ≤±4 % FS (precisión de calibración estática de diferentes puntos de posición del sensor) | ||

| Repetitividad | ≤±2% FS (precisión de calibración estática de sensores en la misma posición) | ||

| Tolerancia de precisión integrada | ≤±5% | ||

4. Método de instalación

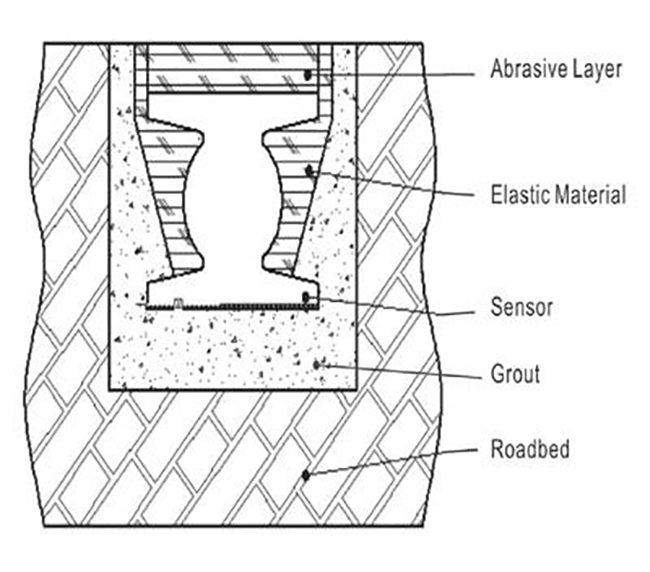

1) Estructura general

Para garantizar el efecto de prueba de toda la instalación del sensor, la selección del sitio debe ser rigurosa. Se recomienda usar cemento rígido.

Se debe elegir el pavimento como base de instalación del sensor, y los pavimentos flexibles, como el asfalto, deben ser reformados. De lo contrario, la precisión de la medición o la vida útil del sensor podrían verse afectadas.

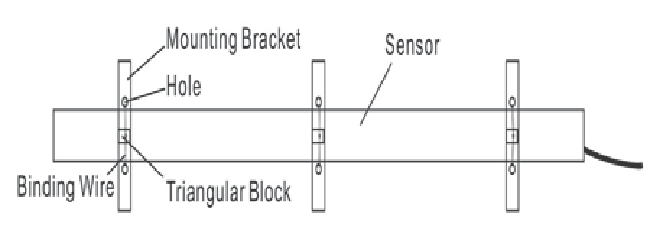

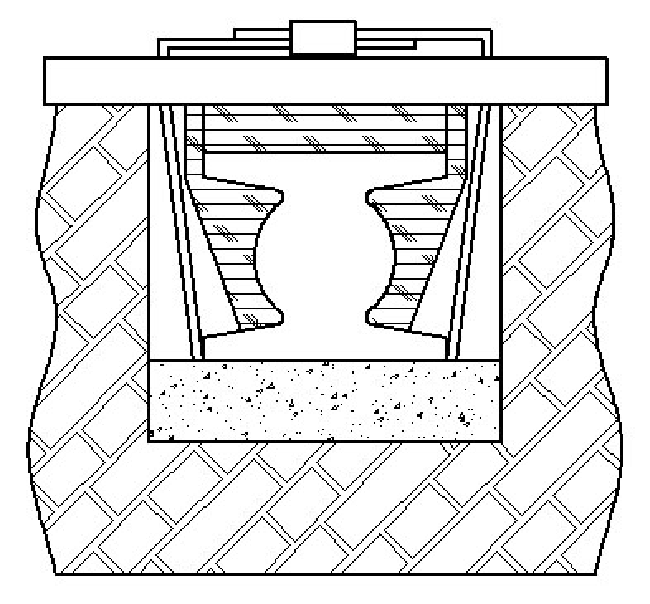

2) Soporte de montaje

Una vez determinada la ubicación, el soporte de montaje con los orificios provistos con los sensores debe fijarse al sensor con una cinta de alambre más larga. A continuación, se utiliza un pequeño trozo de madera triangular para tapar el hueco entre la correa de amarre y el soporte de montaje, de modo que se pueda apretar. Si se dispone de suficiente personal, los pasos (2) y (3) pueden realizarse simultáneamente, como se muestra arriba.

3) Ranurado del pavimento

Utilice una regla u otra herramienta para determinar la posición de montaje del sensor de pesaje dinámico. La máquina de corte se utiliza para abrir ranuras rectangulares en la carretera.

Si las ranuras son irregulares y presentan pequeñas protuberancias en el borde, su ancho es 20 mm mayor que el del sensor, su profundidad es 20 mm mayor que la del sensor y su longitud es 50 mm mayor que la del sensor. La ranura del cable tiene 10 mm de ancho y 50 mm de profundidad.

Si las ranuras se realizan meticulosamente y sus bordes son lisos, el ancho de las ranuras es de 5 a 10 mm mayor que el de los sensores, su profundidad es de 5 a 10 mm mayor que la de estos, y su longitud es de 20 a 50 mm mayor que la de estos. La ranura para cable tiene 10 mm de ancho y 50 mm de profundidad.

Se recortará el fondo, se limpiará el limo y el agua de las ranuras con una bomba de aire (para que se sequen completamente y llenen la lechada) y se fijará con cinta la superficie superior de ambos lados de las ranuras.

4) Primera aplicación de lechada

Abra la lechada de instalación, de acuerdo con la proporción prescrita para preparar la lechada mezclada, mezcle rápidamente la lechada con herramientas y luego vierta uniformemente a lo largo

En la dirección de la longitud de la ranura, el primer relleno en la ranura debe ser menor a 1/3 de la profundidad de la ranura.

5) Colocación del sensor

Coloque con cuidado el sensor con el soporte de montaje en la ranura rellena de lechada, ajuste el soporte de montaje de modo que cada punto de apoyo toque la superficie superior de la ranura y asegúrese de que el sensor esté en el centro de la misma. Al instalar dos o más sensores en la misma ranura, preste especial atención a la conexión.

La superficie superior de ambos sensores debe estar al mismo nivel horizontal y la junta debe ser lo más pequeña posible; de lo contrario, se producirá un error de medición. Ahorre el máximo tiempo posible en los pasos (4) y (5), o la lechada se endurecerá (1-2 horas del tiempo de curado normal de nuestro pegamento).

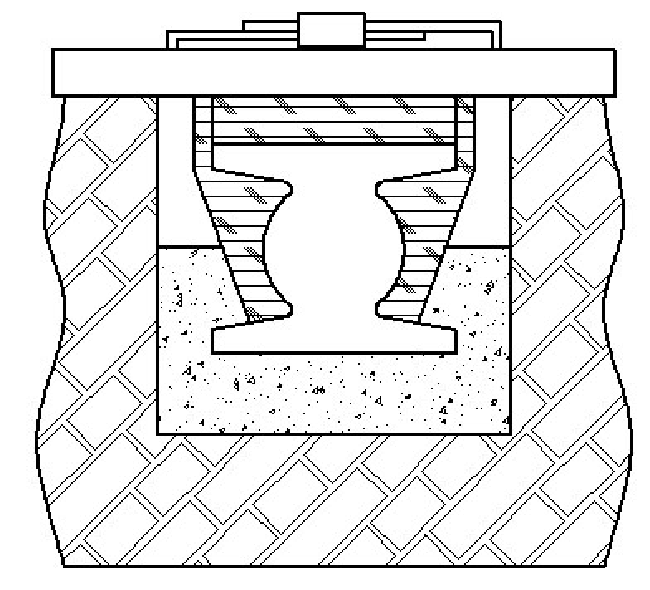

6) Retirada del soporte de montaje y segunda lechada

Una vez que la lechada esté prácticamente curada, observe el efecto inicial de la instalación del sensor y ajústelo oportunamente si es necesario. Cuando todo esté prácticamente listo, retire el soporte y proceda a la segunda inyección. Esta inyección se limita a la altura de la superficie del sensor.

7) Tercera aplicación de lechada

Durante el período de curado, preste atención a aumentar la cantidad de lechada en cualquier momento, de modo que el nivel general de lechada después del llenado sea ligeramente más alto que la superficie de la carretera.

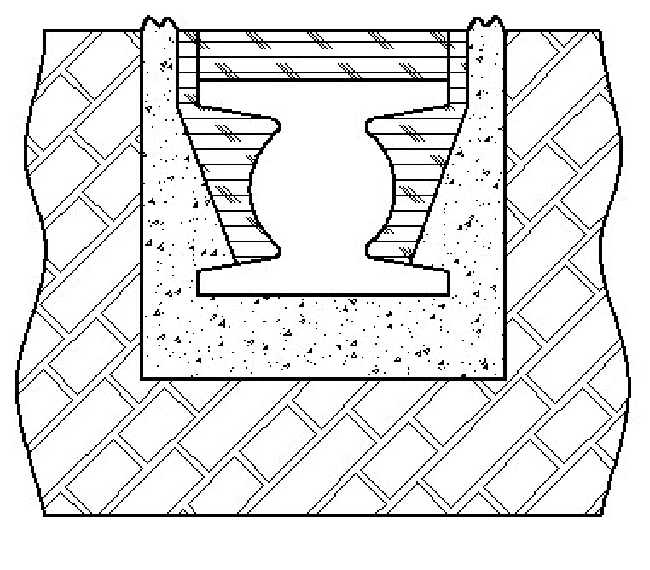

8) Rectificado de superficies

Una vez que toda la lechada de instalación haya alcanzado la resistencia de curado, retire la cinta y muela la superficie de la ranura y la superficie de la carretera, realice una prueba de precarga con el vehículo estándar u otros vehículos para verificar si la instalación del sensor está bien.

Si la prueba de precarga es normal, la instalación es

terminado.

5. Avisos de instalación

1) Está estrictamente prohibido utilizar el sensor fuera del rango y la temperatura de funcionamiento durante un tiempo prolongado.

2) Está estrictamente prohibido medir la resistencia de aislamiento del sensor con un medidor de alta resistencia superior a 1000 V.

3)Queda estrictamente prohibido verificarlo al personal no profesional.

4) El medio de medición debe ser compatible con materiales de aluminio, de lo contrario se requieren instrucciones especiales al realizar el pedido.

5) El extremo de salida del sensor L5/Q9 debe mantenerse seco y limpio durante la medición, de lo contrario, la salida de la señal será inestable.

6) La superficie de presión del sensor no debe golpearse con un instrumento contundente ni con fuerza excesiva.

7) El ancho de banda del amplificador de carga deberá ser mayor que el del sensor, excepto que no haya ningún requisito especial para la respuesta de frecuencia.

8)La instalación de sensores debe realizarse en estricta conformidad con los requisitos pertinentes de las instrucciones para lograr una medición precisa.

6.Accesorios

Manual 1 PCS

Calificación de verificación 1 PCS Certificado 1 PCS

Etiqueta colgante 1 PCS

Cable de salida Q9 1 PCS

Enviko Technology Co., Ltd.

E-mail: info@enviko-tech.com

https://www.envikotech.com

Oficina de Chengdu: N.° 2004, Unidad 1, Edificio 2, N.° 158, Calle Tianfu 4, Zona de Alta Tecnología, Chengdu

Oficina de Hong Kong: 8F, Edificio Cheung Wang, 251 San Wui Street, Hong Kong

Hora de publicación: 19 de agosto de 2024